Mikrosilika tozu doğal kuvarstan (SiO2) veya erimiş kuvarstan gelir. Erimiş kuvars, doğal kuvarsın yüksek sıcaklıkta eritilmesi ve soğutulmasıyla yapılan amorf SiO2'dir. İşlem kırmayı içerir. Aynı zamanda bilyalı frezelemeyi de içerir. Bu titreşim veya hava akışı frezeleme olabilir. Aynı zamanda yüzdürme, dekapaj ve saflaştırmayı da içerir. Son olarak yüksek saflıkta su arıtmayı içerir. İleri teknoloji mikro tozu yapar. Mikrosilika tozu kokusuzdur ve toksik değildir. Yüksek sertliğe sahip, kirletici olmayan metal değildir. Aynı zamanda düşük ısı iletkenliğine, yüksek sıcaklık direncine ve kararlı kimyasal özelliklere sahiptir.

Sınıf silika tozunu bu türlere ayırır. Bunlar: sıradan, elektrikli, kaynaşmış, ultra ince ve küresel. Kullanıma göre bölünebilir. Mikro silika şu amaçlarla kullanılır: boyalar, kaplamalar, epoksi zeminler, kauçuk, sızdırmazlık malzemeleri, elektronik plastikler ve hassas seramikler. Üretim süreci onu kristal, kristobalit, erimiş ve aktif tozlar olarak ikiye ayırır.

Silika tozunun uygulanması

Çeşitli kalite derecelerine sahiptir. Silika tozu hem kauçukta hem de plastikte kullanılabilir. Ayrıca gelişmiş boya, kaplama, refrakter malzemeler, elektrik yalıtımı ve elektronik ambalajlarda da kullanılır. Ayrıca ileri teknoloji seramiklerde, hassas dökümde ve diğer alanlarda da kullanılır.

İnsanlar çoğunlukla dolgu maddesi olarak sıradan silika tozu kullanırlar. Epoksi reçine kaplamalarda kullanırlar. Ayrıca saksı malzemeleri ve kaynak çubuklarında da kullanıyorlar. Metal döküm ve seramik, silikon kauçuk, boya ve diğer kimya endüstrilerindedir. Toz öncelikle döküm izolasyonunda kullanılır. Bu normal elektrikli cihazlar ve parçalar içindir. Aynı zamanda yüksek voltajlı elektrikli cihazlarda da kullanılır. APG enjeksiyon malzemelerinde kullanılır. Ayrıca epoksi saksılarda ve üst düzey seramik sırlarında.

| Özellikler/örgü | Medyan parçacık boyutu D50/μm | Spesifik yüzey alanı/(cm2/g) | kümülatif ayrıntı düzeyi |

| 300 | 21.00~25.00 | 1700~2100 | ≤50μm≥75% |

| 400 | 16.00~20.00 | 2100~2400 | ≤39μm≥75% |

| 600 | 11.00~15.00 | 2400~3000 | ≤25μm≥75% |

| 1000 | 8.00~10.00 | 3000~4000 | ≤10μm≥65% |

Toz esas olarak plastikte ve devreler ve bileşenler için ambalajlarda kullanılır. Ayrıca boyalar, kaplamalar, plastikler, yapıştırıcılar, kauçuk ve dökümler için epoksi ve dolgu maddelerinde de kullanılır. , üst düzey seramik sır dolgu maddeleri ve diğer kimyasal alanlar. Epoksi plastik sızdırmazlık malzemelerinin yıllık tüketimi onbinlerce tondur ve dolgu maddesi silika tozunun içeriği 70% ila 90% arasındadır.

Yüksek saflıkta ultra ince silika tozunun SiO2 içeriği 99.9%'den yüksektir. Küçük parçacıklara sahiptir. Geniş bir yüzey alanına ve yüksek saflığa sahiptirler. Ayrıca iyi doldurma özelliklerine sahiptirler. Esas olarak büyük ölçekli ve ultra büyük ölçekli entegre devreler için plastik contalarda kullanılır. Ayrıca elektronik bileşenler için plastik contalarda ve epoksi döküm malzemelerinde. Ayrıca üst düzey kaplamalarda ve boyalarda da kullanılır. Ayrıca mühendislik plastiklerinde, yapıştırıcılarda, silikon kauçukta, hassas dökümlerde, gelişmiş seramiklerde ve kimyasallarda da kullanılır. alan.

Küresel silika tozu kalıpları hızla doldurur. Bu doğrudur çünkü genleşme katsayısı küçüktür. Yani ısı iletkenliği düşüktür. Plastik sızdırmazlık maddesi en düşük stres konsantrasyonuna ve en yüksek mukavemete sahiptir. Küçük bir sürtünme katsayısına sahiptir. Bu, kalıpların daha az aşınması anlamına gelir. Esas olarak elektronik plastik sızdırmazlık maddelerinde kullanılır. Ayrıca kaplamalarda, epoksi zeminlerde, silikon kauçukta ve diğer alanlarda da kullanılır.

Metalik olmayan dolgu maddelerini polimerlerle daha iyi karıştırmak için mineralleri ezin, saflaştırın ve değiştirin. Daha küçük dolgu parçacıkları ve daha eşit dağılım, ürünün özelliklerini geliştirir.

Silika tozunun ultra ince öğütülmesi

Ultra ince toz yapmak için doğal kuvars minerallerini hammadde olarak kullanıyoruz. Bu sadece pazar talebini karşılamak için değil, aynı zamanda zararlı yabancı maddeleri de azaltmak için yapılıyor. Doğal kuvars mineralleri çok sayıda kalıntı ve çatlak içerir. Ultra ince kırma teknolojisinin kullanılması çatlak ve kusur sayısını önemli ölçüde azaltır. İşlemle birleştirilen saflaştırma işlemi, zararlı yabancı maddeleri azaltır. Kristal toz hazırlamanız gerekiyor. Buna kristobalit, erimiş ve aktif tozlar dahildir. Bunu öğüterek ve sınıflandırarak yaparsınız.

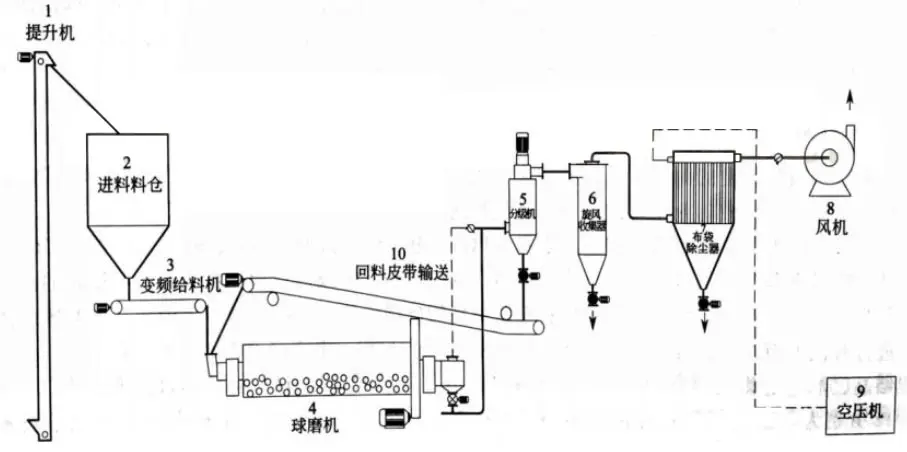

Çok ince öğütme ve çok ince sınıflandırma dişlisinin seçimi çıktıyı doğrudan etkileyecektir. Nihai üründeki tozun kalitesini ve şeklini etkileyecektir. Şu anda, ultra ince öğütme ve ultra ince sınıflandırma ekipmanının ünite kombinasyonları şunları içermektedir: bilyalı değirmen artı sınıflandırma, eksantrik titreşimli değirmen artı sınıflandırma ve titreşimli değirmen artı sınıflandırma.

Bu üretim hattı bilyalı değirmen sınıflandırmasına sahiptir. Şuna sahiptir: büyük çıktı. Kullanımı kolaydır. Bakım maliyetleri düşüktür. Çeşitli öğütme ortamı ve astar plakaları sunar. Yüksek saflıkta malzeme işlemede çok az kirliliğe neden olur. Ekipman güvenilir bir şekilde çalışır ve istikrarlı ürünler üretir. Bir ürüne silika mikro tozunun eklenmesi onu çok beyaz hale getirebilir. Aynı zamanda iyi bir parlaklık ve istikrarlı bir kalite de sağlayabilir. Saf kumun daha da ezilmesi veya öğütülmesi ve sınıflandırılması yoluyla yüksek saflıkta ultra ince silika tozu elde ediyoruz.

Silika tozunun yüzey modifikasyonu

Silan birleştirme maddesinin etkisi yüzey modifikasyonu silika tozu çok idealdir. Silika tozunun hidrofilikliğini organofilik bir yüzeye dönüştürür. Aynı zamanda organik polimerlerin toza ıslanabilirliğini de arttırır. Fonksiyonel gruplar ekleyerek silika tozu ve organik polimerler arasında güçlü, kovalent bir bağ oluşturur. .

Silan bağlama maddesinin etkisi türüne, dozajına ve hidroliz koşullarına bağlıdır. Substratın özellikleri, uygulama koşulları ve organik polimer malzemelerin yöntem ve koşullarının tümü bir rol oynamaktadır.

Silika tozunun küreselleştirilmesi

Şu anda, entegre devre (IC) paketleme malzemelerinin 97%'sinde epoksi kalıplama bileşiği (EMC) kullanılmaktadır. EMC bileşenleri arasında silikon tozu en çok kullanılanıdır ve epoksi kalıplama bileşiğinin kütlesinin 70% ila 90%'sini oluşturur. Halka şeklindeki silika tozu köşeli silika tozuna göre daha yüksek doldurma oranına sahiptir. Aynı zamanda daha küçük bir termal genleşme katsayısına ve epoksi kalıplama malzemelerinin daha düşük termal iletkenliğine sahiptir. Mikroelektronik cihazlarda daha az stres konsantrasyonuna, yüksek mukavemete ve daha iyi performansa sahiptir. Bu nedenle, yüksek saflık ve ultra inceliğin yanı sıra parçacık küreselleşmesi de silika tozunun gelişim trendlerinden biri haline geldi.

Yuvarlak silika tozu yapımına yönelik mevcut yöntemleri fiziksel ve kimyasal yöntemlere ayırabiliriz. Fiziksel yöntemler şunları içerir: alev yöntemi, eriyik enjeksiyon yöntemi, düşük sıcaklıkta yanma yöntemi, plazma yöntemi ve yüksek sıcaklıkta kalsinasyon. Kimyasal yöntemler gaz fazı yöntemini içerir. Bunlar ayrıca hidrotermal yöntemi, sol-jel yöntemini, çökeltme yöntemini ve mikroemülsiyon yöntemini de içerir. Kimyasal yöntemde ciddi parçacık kümelenmesi vardır. Ürünleri geniş spesifik yüzey alanına, yüksek yağ emme değerine sahiptir ve büyük miktarlarda kullanıldığında epoksi ile karıştırılması zordur. Bu nedenle, fiziksel yöntem şu anda ağırlıklı olarak endüstride kullanılmaktadır.

Silika tozu endüstrisinin gelişimine genel bakış

Mikrosilika tozu endüstrisi sermaye, teknoloji ve kaynak yoğun bir endüstridir. Yüksek teknoloji endüstrilerinin gelişmesiyle birlikte silika tozu giderek daha yaygın olarak kullanılmakta ve dozajı artmaktadır. Dünyanın yüksek saflıkta ve ultra saf silikon tozuna ihtiyacı var. IC endüstrisinin büyümesiyle birlikte ihtiyaç da hızla artacaktır. Önümüzdeki 10 yıl içinde dünyadaki talebin 20% oranında artacağı tahmin ediliyor. Ultra ince ve saf silika tozu artık sektörde sıcak bir nokta. Küresel silika tozu endüstrinin yeni odak noktasıdır. Ve yüzey modifikasyon teknolojisi daha da ilerledi.