O pó de microsílica vem de quartzo natural (SiO2) ou quartzo fundido. O quartzo fundido é SiO2 amorfo produzido pela fusão e resfriamento do quartzo natural em alta temperatura. O processo inclui esmagamento. Também inclui moagem de bolas. Isso pode ser fresagem por vibração ou fluxo de ar. Também envolve flotação, decapagem e purificação. Finalmente, inclui tratamento de água de alta pureza. A tecnologia avançada torna o micro pó. O pó de microsílica é inodoro e não tóxico. É um não-metal não poluente e de alta dureza. Também possui baixa condutividade térmica, resistência a altas temperaturas e propriedades químicas estáveis.

A classe divide o pó de sílica nesses tipos. São eles: comum, elétrico, fundido, ultrafino e esférico. Pode ser dividido por uso. Existe microssílica para: tintas, revestimentos, pisos epóxi, borracha, selantes, plásticos eletrônicos e cerâmicas de precisão. O processo de produção o divide em: pós cristalino, cristobalita, fundido e ativo.

Aplicação de pó de sílica

Possui vários graus de qualidade. O pó de sílica pode ser usado tanto em borracha quanto em plásticos. Também é usado em tintas avançadas, revestimentos, materiais refratários, isolamento elétrico e embalagens eletrônicas. Também é usado em cerâmica de alta qualidade, fundição de precisão e outros campos.

As pessoas usam principalmente pó de sílica comum como enchimento. Eles o usam em revestimentos de resina epóxi. Eles também o utilizam em materiais de envasamento e hastes de soldagem. Está presente na fundição de metais e cerâmica, borracha de silicone, tintas e outras indústrias químicas. O pó é usado principalmente em isolamento de fundição. Isto é para aparelhos e peças elétricas normais. Também é usado para aparelhos elétricos de alta tensão. É usado em materiais de injeção APG. Além disso, em envasamento epóxi e esmaltes cerâmicos de alta qualidade.

| Especificações/malha | Tamanho médio de partícula D50/μm | Área superficial específica/(cm2/g) | granularidade cumulativa |

| 300 | 21.00~25.00 | 1700~2100 | ≤50μm≥75% |

| 400 | 16.00~20.00 | 2100~2400 | ≤39μm≥75% |

| 600 | 11.00~15.00 | 2400~3000 | ≤25μm≥75% |

| 1000 | 8.00~10.00 | 3000~4000 | ≤10μm≥65% |

O pó é usado principalmente em plásticos e embalagens de circuitos e componentes. Também é usado em epóxi e enchimentos para tintas, revestimentos, plásticos, adesivos, borracha e peças fundidas. , enchimentos de esmalte cerâmico de alta qualidade e outros campos químicos. O consumo anual de selantes plásticos epóxi é de dezenas de milhares de toneladas, e o conteúdo de pó de sílica de enchimento é responsável por 70% a 90%.

O teor de SiO2 do pó de sílica ultrafino de alta pureza é superior a 99,9%. Possui pequenas partículas. Eles têm uma grande área superficial e alta pureza. Eles também têm boas propriedades de enchimento. É usado principalmente em selos plásticos para circuitos integrados de grande e ultragrande escala. Além disso, em vedações plásticas para componentes eletrônicos e em materiais de fundição epóxi. Também é usado em revestimentos e tintas de alta qualidade. Também é usado em plásticos de engenharia, adesivos, borracha de silicone, peças fundidas de precisão, cerâmicas avançadas e produtos químicos. campo.

O pó de sílica esférico preenche os moldes rapidamente. Isto é verdade porque seu coeficiente de expansão é pequeno. Portanto, sua condutividade térmica é baixa. O selante plástico tem a menor concentração de tensão e a maior resistência. Possui um pequeno coeficiente de atrito. Isso significa que ele desgasta menos os moldes. É usado principalmente em selantes plásticos eletrônicos. Também é usado em revestimentos, pisos epóxi, borracha de silicone e outros campos.

Para misturar melhor cargas não metálicas com polímeros, triture, purifique e altere os minerais. Partículas de enchimento menores e uma dispersão mais uniforme melhoram as propriedades do produto.

Moagem ultrafina de pó de sílica

Usamos minerais naturais de quartzo como matéria-prima para fazer pó ultrafino. Isto não serve apenas para atender à demanda do mercado, mas também para reduzir impurezas prejudiciais. Os minerais naturais de quartzo contêm um grande número de inclusões e rachaduras. O uso da tecnologia de britagem ultrafina reduz significativamente o número de rachaduras e defeitos. O processo de purificação combinado com o processo reduz impurezas prejudiciais. Você precisa preparar um pó cristalino. Isso inclui cristobalita, pós fundidos e ativos. Você faz isso triturando-os e classificando-os.

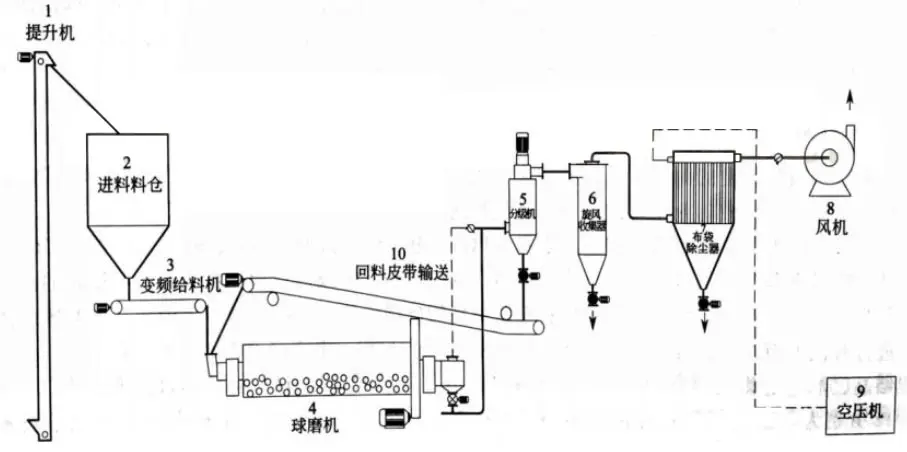

A escolha de moagem muito fina e equipamento de classificação muito fino afetará diretamente o resultado. Isso afetará a qualidade e a forma do pó no produto final. Atualmente, as combinações de unidades de moagem ultrafina e equipamentos de classificação ultrafina incluem: moinho de bolas mais classificação, moinho vibratório excêntrico mais classificação e moinho vibratório mais classificação.

Esta linha de produção possui classificação de moinho de bolas. Tem: grande produção. Usá-lo é fácil. Os custos de manutenção são baixos. Oferece opções de meios de moagem e placas de revestimento. Causa pouca poluição no processamento de materiais de alta pureza. O equipamento funciona de forma confiável e produz produtos estáveis. Adicionar micropó de sílica a um produto pode torná-lo muito branco. Também pode proporcionar bom brilho e qualidade estável. Obtemos pó de sílica ultrafino de alta pureza por meio de britagem ou moagem adicional e classificação de areia pura.

Modificação de superfície de pó de sílica

O efeito do agente de acoplamento de silano em modificação de superfície de pó de sílica é muito ideal. Altera a hidrofilicidade do pó de sílica para uma superfície organofílica. Também melhora a molhabilidade dos polímeros orgânicos no pó. Ele cria uma ligação forte e covalente entre o pó de sílica e os polímeros orgânicos, adicionando grupos funcionais. .

O efeito do agente de acoplamento de silano depende do seu tipo, dosagem e condições de hidrólise. As características do substrato, as circunstâncias de aplicação e os métodos e condições dos materiais poliméricos orgânicos desempenham um papel.

Esferização de pó de sílica

Atualmente, 97% de materiais de embalagem de circuito integrado (IC) usam composto de moldagem epóxi (EMC). Dentre os componentes do EMC, o pó de silício é o mais utilizado, respondendo por 70% a 90% da massa do composto para moldagem epóxi. O pó de sílica em forma de anel tem uma taxa de enchimento mais alta do que o pó de sílica angular. Também possui um menor coeficiente de expansão térmica e menor condutividade térmica de materiais de moldagem epóxi. Possui menor concentração de tensões, alta resistência e melhor desempenho em dispositivos microeletrônicos. Portanto, além de alta pureza e ultrafina, a esferoidização de partículas também se tornou uma das tendências de desenvolvimento do pó de sílica.

Podemos dividir os métodos atuais para fazer pó de sílica redondo em métodos físicos e químicos. Os métodos físicos incluem: o método da chama, o método de injeção de fusão, o método de combustão em baixa temperatura, o método de plasma e a calcinação em alta temperatura. Os métodos químicos incluem o método da fase gasosa. Eles também incluem o método hidrotérmico, o método sol-gel, o método de precipitação e o método de microemulsão. O método químico apresenta sérios aglomerados de partículas. Seus produtos possuem grande área superficial específica, alto valor de absorção de óleo e são difíceis de misturar com epóxi quando utilizados em grandes quantidades. Portanto, o método físico é atualmente utilizado principalmente na indústria.

Visão geral do desenvolvimento da indústria de pó de sílica

A indústria de pó de microssílica é uma indústria intensiva em capital, tecnologia e recursos. Com o desenvolvimento das indústrias de alta tecnologia, o pó de sílica é cada vez mais utilizado e sua dosagem está aumentando. O mundo precisa de pó de silício ultrapuro e de alta pureza. A necessidade crescerá rapidamente com o crescimento da indústria de IC. Estima-se que a demanda mundial por ele crescerá a uma taxa de 20% nos próximos 10 anos. O pó de sílica ultrafino e puro é agora um ponto quente na indústria. O pó esférico de sílica é o novo foco da indústria. E a tecnologia de modificação de superfície avançou ainda mais.