Microsilicapoeder is afkomstig van natuurlijk kwarts (SiO2) of gesmolten kwarts. Het gesmolten kwarts is amorf SiO2, gemaakt door natuurlijk kwarts bij hoge temperatuur te smelten en af te koelen. Het proces omvat pletten. Het omvat ook kogelfrezen. Dit kan trilling of luchtstroomfrezen zijn. Het omvat ook flotatie, beitsen en zuivering. Ten slotte omvat het een zeer zuivere waterbehandeling. Geavanceerde technologie maakt het micropoeder. Microsilicapoeder is geurloos en niet giftig. Het is een niet-vervuilend niet-metaal met een hoge hardheid. Het heeft ook een lage thermische geleidbaarheid, hoge temperatuurbestendigheid en stabiele chemische eigenschappen.

De kwaliteit verdeelt silicapoeder in deze typen. Ze zijn: gewoon, elektrisch, gesmolten, ultrafijn en bolvormig. Het kan worden verdeeld door gebruik. Er is microsilica voor: verven, coatings, epoxyvloeren, rubber, kitten, elektronische kunststoffen en precisiekeramiek. Het productieproces verdeelt het in: kristallijne, cristobaliet, gesmolten en actieve poeders.

Toepassing van silicapoeder

Het heeft verschillende kwaliteitsklassen. Silicapoeder kan zowel in rubber als in kunststoffen worden gebruikt. Het wordt ook gebruikt in geavanceerde verf, coatings, vuurvaste materialen, elektrische isolatie en elektronische verpakkingen. Het wordt ook gebruikt in hoogwaardige keramiek, precisiegietwerk en andere gebieden.

Mensen gebruiken meestal gewoon silicapoeder als vulmiddel. Ze gebruiken het in epoxyharscoatings. Ze gebruiken het ook in oppotmateriaal en lasstaven. Het zit in de metaalgiet- en keramiek-, siliconenrubber-, verf- en andere chemische industrieën. Het poeder wordt voornamelijk gebruikt bij het gieten van isolatie. Dit is voor normale elektrische apparaten en onderdelen. Het wordt ook gebruikt voor elektrische hoogspanningsapparaten. Het wordt gebruikt in APG-injectiematerialen. Ook in epoxypotten en hoogwaardige keramische glazuren.

| Specificaties/gaas | Mediane deeltjesgrootte D50/μm | Specifieke oppervlakte/(cm2/g) | cumulatieve granulariteit |

| 300 | 21.00~25.00 | 1700~2100 | ≤50μm≥75% |

| 400 | 16.00~20.00 | 2100~2400 | ≤39μm≥75% |

| 600 | 11.00~15.00 | 2400~3000 | ≤25μm≥75% |

| 1000 | 8.00~10.00 | 3000~4000 | ≤10μm≥65% |

Het poeder wordt voornamelijk gebruikt in plastic en verpakkingen voor circuits en componenten. Het wordt ook gebruikt in epoxy en vulstoffen voor verven, coatings, kunststoffen, lijmen, rubber en gietstukken. , hoogwaardige keramische glazuurvullers en andere chemische velden. Het jaarlijkse verbruik van epoxy-kunststofafdichtmiddelen bedraagt tienduizenden tonnen, en het gehalte aan vulmiddel silicapoeder is goed voor 70% tot 90%.

Het SiO2-gehalte van zeer zuiver ultrafijn silicapoeder is hoger dan 99,9%. Het bevat kleine deeltjes. Ze hebben een groot oppervlak en een hoge zuiverheid. Ze hebben ook goede vuleigenschappen. Het wordt voornamelijk gebruikt in plastic afdichtingen voor grootschalige en ultragrote geïntegreerde schakelingen. Ook in kunststof afdichtingen voor elektronische componenten en in epoxy gietmaterialen. Het wordt ook gebruikt in hoogwaardige coatings en verven. Het wordt ook gebruikt in technische kunststoffen, lijmen, siliconenrubber, precisiegietstukken, geavanceerde keramiek en chemicaliën. veld.

Bolvormig silicapoeder vult mallen snel. Dit is waar omdat de uitzettingscoëfficiënt klein is. De thermische geleidbaarheid is dus laag. Kunststofkit heeft de laagste spanningsconcentratie en de hoogste sterkte. Het heeft een kleine wrijvingscoëfficiënt. Dit betekent dat het minder schimmels draagt. Het wordt voornamelijk gebruikt in elektronische kunststofafdichtmiddelen. Het wordt ook gebruikt in coatings, epoxyvloeren, siliconenrubber en andere gebieden.

Om niet-metaalhoudende vulstoffen beter te mengen met polymeren, vermaalt, zuivert en verandert u de mineralen. Kleinere vulstofdeeltjes en een gelijkmatigere dispersie verbeteren de eigenschappen van het product.

Ultrafijn malen van silicapoeder

We gebruiken natuurlijke kwartsmineralen als grondstof om ultrafijn poeder te maken. Dit is niet alleen om aan de marktvraag te voldoen, maar ook om schadelijke onzuiverheden te verminderen. Natuurlijke kwartsmineralen bevatten een groot aantal insluitsels en scheuren. Het gebruik van ultrafijne breektechnologie vermindert het aantal scheuren en defecten aanzienlijk. Het zuiveringsproces in combinatie met het proces vermindert schadelijke onzuiverheden. U moet kristallijn poeder bereiden. Dit omvat cristobaliet, gesmolten en actieve poeders. Dit doe je door ze te vermalen en te classificeren.

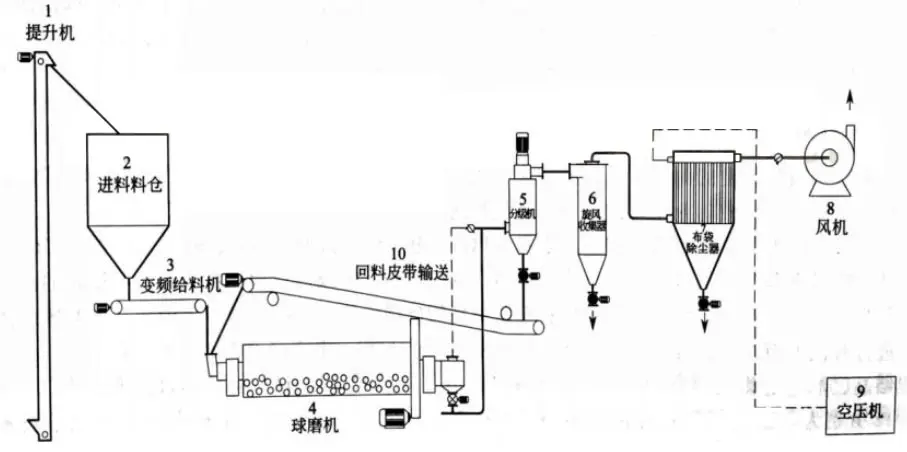

De keuze voor zeer fijn slijpen en zeer fijn classificatiemateriaal heeft een directe invloed op de output. Het heeft invloed op de kwaliteit en vorm van het poeder in het eindproduct. Momenteel omvatten de eenheidscombinaties van ultrafijn slijpen en ultrafijne classificatieapparatuur: kogelmolen plus classificatie, excentrische trillingsmolen plus classificatie en trillingsmolen plus classificatie.

Deze productielijn heeft de classificatie van de kogelmolen. Het heeft: grote output. Het gebruik ervan is eenvoudig. De onderhoudskosten zijn laag. Er is keuze uit verschillende maalmedia en bekledingsplaten. Het veroorzaakt weinig vervuiling bij de verwerking van zeer zuivere materialen. De apparatuur werkt betrouwbaar en maakt stabiele producten. Het toevoegen van silica-micropoeder aan een product kan het erg wit maken. Het kan het ook een goede glans en stabiele kwaliteit geven. We verkrijgen zeer zuiver ultrafijn silicapoeder door puur zand verder te vermalen of te malen en te classificeren.

Oppervlaktemodificatie van silicapoeder

Het effect van silaankoppelingsmiddel op oppervlakte modificatie silicapoeder is zeer ideaal. Het verandert de hydrofiliciteit van het silicapoeder in een organofiel oppervlak. Het verbetert ook de bevochtigbaarheid van organische polymeren in het poeder. Het creëert een sterke, covalente binding tussen het silicapoeder en organische polymeren door functionele groepen toe te voegen. .

Het effect van silaankoppelingsmiddel hangt af van het type, de dosering en de hydrolyseomstandigheden. De eigenschappen van het substraat, de toepassingsomstandigheden en de methoden en omstandigheden van organische polymeermaterialen spelen allemaal een rol.

Sferisatie van silicapoeder

Momenteel wordt bij 97% van de verpakkingsmaterialen voor geïntegreerde schakelingen (IC) gebruik gemaakt van epoxyvormmassa (EMC). Van de componenten van EMC wordt siliciumpoeder het meest gebruikt, goed voor 70% tot 90% van de massa epoxyvormmassa. Ringvormig silicapoeder heeft een hogere vulsnelheid dan hoekig silicapoeder. Het heeft ook een kleinere thermische uitzettingscoëfficiënt en een lagere thermische geleidbaarheid van epoxyvormmaterialen. Het heeft minder spanningsconcentratie, hoge sterkte en betere prestaties in micro-elektronische apparaten. Daarom is deeltjessferoïdisatie, naast hoge zuiverheid en ultrafijnheid, ook een van de ontwikkelingstrends van silicapoeder geworden.

We kunnen de huidige methoden voor het maken van rond silicapoeder verdelen in fysische en chemische methoden. Fysische methoden omvatten: de vlammethode, de smeltinjectiemethode, de verbrandingsmethode bij lage temperatuur, de plasmamethode en calcinatie bij hoge temperatuur. Chemische methoden omvatten de gasfasemethode. Ze omvatten ook de hydrothermische methode, de sol-gel-methode, de precipitatiemethode en de micro-emulsiemethode. De chemische methode heeft ernstige deeltjesklontering tot gevolg. De producten hebben een groot specifiek oppervlak, een hoge olieabsorptiewaarde en zijn bij gebruik in grote hoeveelheden moeilijk te mengen met epoxy. Daarom wordt de fysieke methode momenteel vooral in de industrie gebruikt.

Overzicht van de ontwikkeling van de silicapoederindustrie

De microsilicapoederindustrie is een kapitaal-, technologie- en hulpbronnenintensieve industrie. Met de ontwikkeling van hightechindustrieën wordt silicapoeder steeds vaker gebruikt en neemt de dosering ervan toe. De wereld heeft behoefte aan zeer zuiver en ultrazuiver siliciumpoeder. De behoefte zal snel groeien met de groei van de IC-industrie. Geschat wordt dat de mondiale vraag ernaar de komende tien jaar met 20% zal groeien. Ultrafijn en puur silicapoeder is nu een hotspot in de industrie. Bolvormig silicapoeder is de nieuwe focus van de industrie. En de technologie voor oppervlaktemodificatie is verder gevorderd.