배터리 기술의 급속한 발전으로 규소 점차적으로 잠재적인 음극 재료가 되고 있습니다. 1970년대 초에 사람들은 전기화학 반응을 발견했습니다. 리튬(Li) 그리고 원소 실리콘(Si). 분쇄 밀, 예: 볼 밀을 통한 가공을 통해 실리콘은 배터리의 음극 전극에 잘 사용될 수 있습니다.

리튬-실리콘 합금(LixSi, 0 < x ≤ 4.4)의 반응 전위는 리튬화도가 증가함에 따라 감소합니다. 실리콘은 뛰어난 특성으로 인해 학계와 산업계에서 차세대 음극 재료로 널리 주목을 받고 있습니다. 그러나 순수 실리콘이나 고함량 실리콘을 배터리의 음극으로 직접 사용할 수는 없습니다. 이유는 무엇일까요? 아래에서 분석해 보겠습니다.

순수실리콘이나 고순도실리콘을 음극으로 사용할 수 없는 이유

1. 볼륨 확장 문제

실리콘의 부피는 완전히 리튬화되면 280% 이상 변합니다. 리튬 삽입 과정은 수축된 공기에 공기를 불어넣는 것과 같습니다. 풍선. 가스 함량이 증가함에 따라 풍선은 계속 확장됩니다. 리튬 이온 제거 과정은 풍선이 수축되는 것과 같고 부피는 원래 크기로 돌아갑니다.

그러나 실리콘은 고체 입자로서 풍선처럼 좋은 탄성 변형을 갖지 않는다. 실리콘 입자는 지속적인 팽창과 수축으로 인해 양극 재료와 전극 층의 심각한 균열과 분쇄를 일으킬 가능성이 매우 높다. 이러한 상황에서 양극 재료와 전해질 사이에 새로운 계면이 형성되어 전해질 소모와 SEI 두께에 부정적인 영향을 미칠 것이다.

2.전기 전도도의 문제

고순도 실리콘의 전자 전도도(< 10-5 (5) S/cm) 및 실리콘 내 리튬 이온의 확산 속도(10−14—10−13 센티미터2/s)는 흑연보다 훨씬 낮습니다. 전자 전도도는 양극 재료에서 전자의 전달에 영향을 미치므로 좋은 전도성 네트워크가 가장 중요합니다. 게다가 이온 전도도는 리튬 이온의 삽입 및 추출 과정에 영향을 미치고 전달 거리를 단축시킵니다.

그렇다면 이 문제를 어떻게 해결할까요? 답은 실리콘과 흑연을 결합하는 것입니다.

실리콘 소재에 흑연을 첨가하면 통합 복합 전극의 체적 변화를 완충할 수 있습니다. 낮은 실리콘 함량(약 20%) 조건에서는 고체 전해질 계면(SEI) 형성을 위한 주요 반응 사이트가 흑연 입자에 의해 제공됩니다. 실리콘에 흑연을 첨가하면 전극의 확산성을 개선하고 전극 제조 시 가공성을 개선하여 더 높은 에너지 밀도를 얻을 수 있습니다.

분쇄기로 가공한 실리콘의 전지 음극 응용 전망

높은 이론적 비용량과 에너지 밀도로 인해 실리콘은 배터리 성능을 크게 개선할 수 있습니다. 탄소 코팅 실리콘 산화물, 나노 실리콘 탄소, 실리콘 나노 와이어 및 비정질 실리콘 합금과 같은 실리콘 기반 음극 재료는 현재 전력 배터리, 에너지 저장 배터리 및 소비자 배터리 분야에서 광범위하게 응용되고 있습니다. 미래에는 실리콘 기반 음극 재료가 배터리 산업의 초점이 되어 대규모 상업적 응용을 달성할 것입니다.

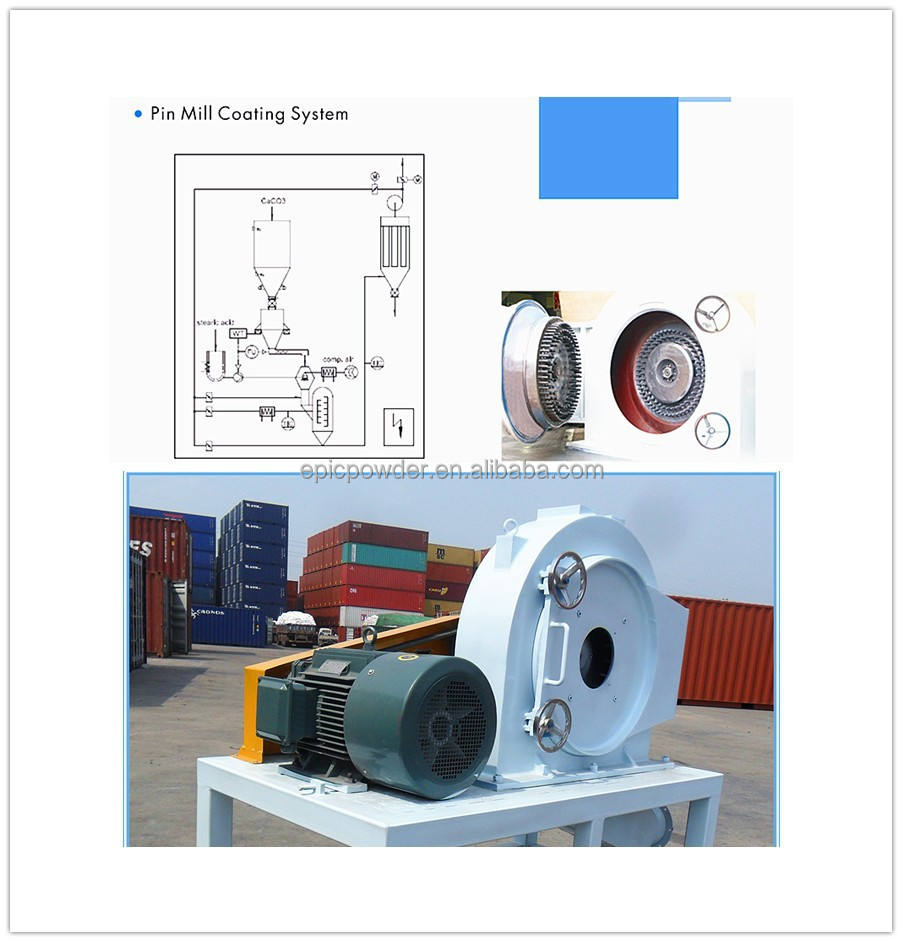

배터리 음극재에 사용되는 실리콘은 주로 나노 형태이며, 분쇄기를 통해 나노 실리콘 분말을 얻을 수 있습니다. 예: 볼 밀. 동시에 실리콘 음극재의 전기화학적 성능을 개선하기 위해서는 실리콘의 개질이 필요합니다. 전문 파우더 장비 제조업체로서, 칭다오 에픽 파우더 기계 유한회사. 생산할 수 있다 볼밀 및 표면코팅 개질 시스템 실리콘 가공을 위한 것입니다. 관련 요구 사항 및 질문이 있으시면 연락해 주십시오. 칭다오 에픽.

참고하실 수 있는 사진을 아래에 첨부했습니다.